No soy un fan incondicional a la época I como mi amigo Carlos de Burghausen, pero a raíz de la Exposición en Navidad otro amigo, Juanma, me prestó su "Mataro" para completar el repaso histórico sobre el Ferrocarril en España. Me gustó la maquina, de Model-Loco de los años ochenta, pero nada más.

Modelo "Mataro" de Model-Loco de mi amigo Juanma

Pues el destino quiso que encontré en un mercadillo de trenes de San Sebastian un kit de Keyser, de los ochenta también, por el módico precio de 30€. Estaba bastante completo, y en principio sin abrir los blíster de las piezas envasadas, y me lo llevé a casa. Me gustó la idea, por el poco dinero, de completar mi colección personal de los Ferrocarriles Españoles por esta pieza.

Tapa de la caja original de mi kit de Keyser

Pasó la navidad, pasó la Exposición, pasó la resaca de ambos y en primavera 2016 empecé a montar la pieza.

Hay que decir, ante cualquier duda, que los kits de Keyser de entonces no llegaban a la calidad de los kits de Model-Loco, y mientras estos últimos vinieron ya con motorización listo para rodar (en el caso de la Mataro de Model-Loco de Tenshodo!), los de Keyser son más bien objetos para la vitrina.

De hecho, antes de empezar me he pasado buen rato para quitarle a todas las piezas las rebabas de la fundición, y para todo lo que hice, la Locomotora de Model-Loco me ha servido de modelo de referencia.

Foto de uno de los blíster originales de Keyser

Una vez sacado todas las piezas y comparando todas con el plano de las instrucciones me percaté del "gato encerrado" de mi compra económica: Faltaba en el blíster una pequeña cajita redonda que contenía a todas las piezas de acero: los ejes de la locomotora y del remolque de carbón.

Tras un cabreo breve y la comprobación de las ruedas me di cuenta que no era tan grande el mal, ya que todas las ruedas con excepción de las motrices requerían ejes de 2 mm de diámetro, algo muy común. Sin embargo, las motrices requerían un eje muy raro, de 3,2 mm de diámetro, y con chabeta en ambos extremos para garantizar una buena transmisión del par de los cilindros entre ruedas y eje.

Di varias vueltas, ya que no hay material redondo de 3,2 mm, y algunos clavos de mi caja de herramientas si bien tenían la medida adecuada no estaban bien redondos.

Al final se me ocurrió sacrificar una broca de acero de 3,2 mm y las chabetas se lo hice con el Dremel. Caso solucionado, ya que tenía ejes para todas las ruedas.

Eje motriz hecho de un broca de acero de 3,2 mm, con chabeta en los extremos.

Montando por lo tanto el bastidor de la locomotora observé que faltaban también los casquillos para hacer los ejes rodar en el bastidor de metal fundido blando. Creo que estos casquillos son, en el kit original de Keyser, de plástico, lo que poco me convencí si pensamos que la maquina debe rodar algún día. También me llamo atención que los agujeros de paso para los ejes en el bastidor ni estaban al ras ni tuvieron la distancia igual entre ejes de lado a lado!

Pues que hacer, entonces?

Pues hacerse casquillos de latón con diámetro interior de 2 y de 3,2 mm. Lo primero fue fácil, ya que hay tubo de latón con diámetro interior de 2, lo hay en el mercado y me sobraba de mi construcción de la Garrafeta (ver entradas anteriores). Para el eje motriz fue un poco más complicado, pero con tubo de latón de 4, con diámetro interior de 3, y con una broca de 3,3 mm me hice lo que necesitaba.

La longitud de los casquillos me la hice de 13,9 mm, pensando en los 14,0 mm necesarios de distancia entre ruedas para poder funcionar bien en vía de Märklin (se me perdone mi virus de alterna, que me perdura ya desde tuve 6 añitos).

Vista al bastidor con los casquillos de latón. Bien visible la holgura del eje motriz.

Tomando entonces la base del bastidor como referencia, se tuvo que agrandar a los agujeros de paso al diámetro exterior de los casquillos, rebajar tres decimas la anchura del bastidor (estaba hecho en 14,5 mm, medida aún tolerable para continua) y hacerles que estén al ras.

A los ejes portantes hay que ajustarles que estén al ras y que no bailen. Lo mejor es ajustar todo encima de una superficie bien plana, por ejemplo el cristal de la encimera de la cocina.

Una vez ajustado todo muy bien, y SIN montar el eje motriz, se fija todo con cola de dos componentes (por ejemplo Ceys de dos componentes epoxi o para metales).

Una vez encolado todo se puede montar el eje motriz. Este, sin embargo, dejamos con una holgura de 5 decimas “bailando” dentro del bastidor y también lateralmente, para que se adapte bien a irregularidades de la vía y a las curvas. De momento no le he dotado de ninguna rueda de dientes, pero no descarto una motorización en el futuro.

Para los ejes del remolque no di muchas vueltas, encontré en mi “fundus” dos ejes completos de radios del mismo diámetro, que solamente tuve que pintar en negro.

Remolque con los ejes de radius ya montados

Montar todas estas piezas de metal blando y muy frágil, realmente es un reto, y más aún si las piezas no son muy exactas. En varias ocasiones he tenido que adaptar las piezas salidas del blíster para posibilitar un ensamblaje simétrico y en ángulo.

El libro de instrucciones de Keyser (de 1979!) reza que se montan las piezas o soldandolas o pegándolas con cola de dos componentes. He probado la posibilidad de soldar con algún bebedero sobrante del proceso de inyección, y antes de poder reaccionar se me había fundido toda la pieza. Por lo tanto, me abstuve de soldar y correr el riesgo de perder alguna pieza de valor.

Por el otro lado, encolar con epoxi de dos componentes también es un reto, ya que los minutos que pasan hasta el fragüe de la cola son eternos. Me serví de pinzas y de otros medios, y al final conseguí un resultado aceptable.

Primero me sometí a prueba con el remolque, y con el valor ganado me metí con la maquina.

Pensando en una posible motorización futura se da la exigencia de poder acceder al motor y al engranaje, por lo tanto el bastidor de la maquina debe soltarse del resto. Eso complica bastante, ya que ninguna pieza del bastidor debe encolarse con el resto de la locomotora, y eso requiere un montaje separado de los dos. No obstante, para garantizar el ajuste correcto de las piezas de la locomotora encima del bastidor, se han de montar encima del mismo.

Por lo tanto, se montan la caldera y la plataforma con las pasarelas y la caja de humos con los cilindros mediante tornillos encima del bastidor, se ajusta todo muy bien, y una vez ajustado se encolan las tres piezas con la cola de epoxi. Conviene esperar 24 horas antes de seguir trabajando!

La pieza resultante sirve ahora como pieza portante y referencia para todas las demás piezas de la carcasa de la locomotora.

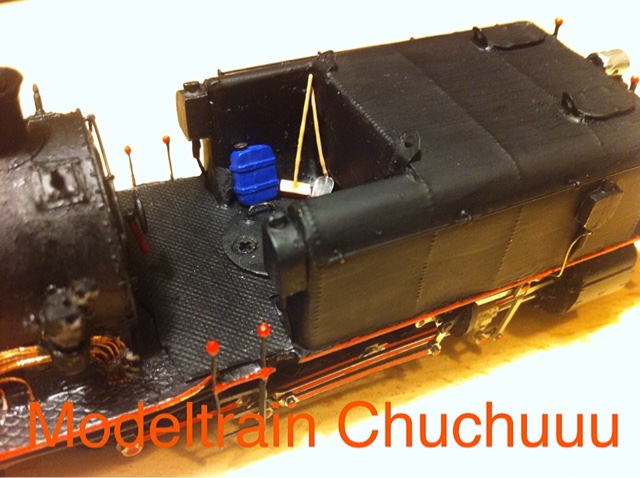

Carcasa de la locomotora montada encima del bastidor. La referencia es el eje motriz (ver marca).

Bien visible el tornillo delantero. Para el mejor ajuste las pasarelas esas no se encolan con la caja de humos hasta haber montado e ajustado bien la topera de la locomotora.

Vista lateral del modelo. Importante es el buen encaje de la rueda motriz en el hueco de la caldera.

Mientras es montaje de la locomotora sigue su curso se preparan todas las piezas pequeñas y se pintan antes de ser montados.

Otro trabajo peliagudo es el montaje de la topera de la maquina. Para esta tarea hay que montar la carcasa de la máquina bien ajustada en su bastidor. La topera asienta en el bastidor, pero no debe ser encolada con el mismo, sino con la carcasa. Para evitar cualquier contacto metí una finísima lámina de celofán entre bastidor y carcasa. Además la topera tiene contacto con las vigas laterales que salen por debajo de los cilindros y unas vigas que salen por debajo de la caja de humos. Están últimas la montamos más tarde!

Las referencias importantes son: centrar la topera bien encima del bastidor delante de la caja de humos e encajar las vigas lateras que salen por debajo de los cilindros. Vigilar la distancia simétrica de la topera con ambos cilindros. En mi caso he tenido que retocar una de las vigas y su encaje en la topera por la inexactitud de las piezas fundidas. Cuando todo encaja y todos los dedos se han pringado de cola dejamos todo descansar unas 24 horas. Excedentes de cola se dejan quitar bastante bien (sin forzar las piezas recién unidas!) al paso de una media hora con un palillo.

La locomotora con la topera ya montada.

A las 24 horas podemos encolar las vigas entre caja de humos y topera. La buena definición de las piezas encoladas el día de ayer hace que eso resulta mucho más fácil que el trabajo anterior.

También aprovechamos el momento para encolar las protecciones lateras de la plataforma del maquinista y los topes del remolque.

Mientras la maquina descansa otra vez 24 horas me dedico a la pintura del remolque. Las instrucciones originales de Keyser recomiendan el Humbrol 101 como color idóneo. Lo he probado, y es mate, lo que no me ha convencido. Por lo tanto he utilizado el Humbrol 131, que es el mismo color en satinado, que me parece bastante acertado. Para las toperas y otros pequeñitos detalles rojos he utilizado Humbrol 19, y Humbrol 85 satinado para los detalles negros.

Para conseguir una buena cobertura hay que dar dos capas.

Remolque pintado, ya se han montado los topes tambien.

El modelo de Keyser no lleva, como el modelo de Model-Loco, los tirantes entre los ejes del remolque. Me ha parecido un detalle interesante, que se aprecia tambien en la maquina original, y por eso lo he copiado.

Locomotora con las protecciones de las ruedas montadas.